Огнестойкие полимеры: российские химики разработали пожаробезопасные материалы для самолётов

Российские химики разработали пожаробезопасные материалы для самолётов

- Салон российского лайнера «Иркут МС-21» («магистральный cамолёт XXI века»)

- РИА Новости

- © Алексей Куденко

Учёные РХТУ им Д.И. Менделеева создали новый пожаробезопасный полимер для российской авиакосмической отрасли. Об этом сообщается в журнале Polymers.

Синтезированное менделеевцами вещество представляет собой бензоксазиновый мономер — химическое соединение, полученное путём нагревания ароматического амина, фенола и формальдегида. Этот материал при затвердевании превращается в полимерную основу огнестойких авиационных композиционных материалов. До введения санкций в отношении России многие компоненты для их производства поставлялись из США и Японии.

Для обеспечения импортозамещения в этом направлении российские химики разработали уникальную технологию, по которой необходимые для новых самолётов полимеры изготавливаются быстрее и дешевле иностранных аналогов. По данным учёных, их вещество также превосходит продукцию конкурентов по уровню пожаробезопасности.

Как сообщают исследователи, особенность технологии — в использовании катализатора, который ускоряет процесс полимеризации бензоксазиновых мономеров и понижает горючесть композитных материалов на их основе.

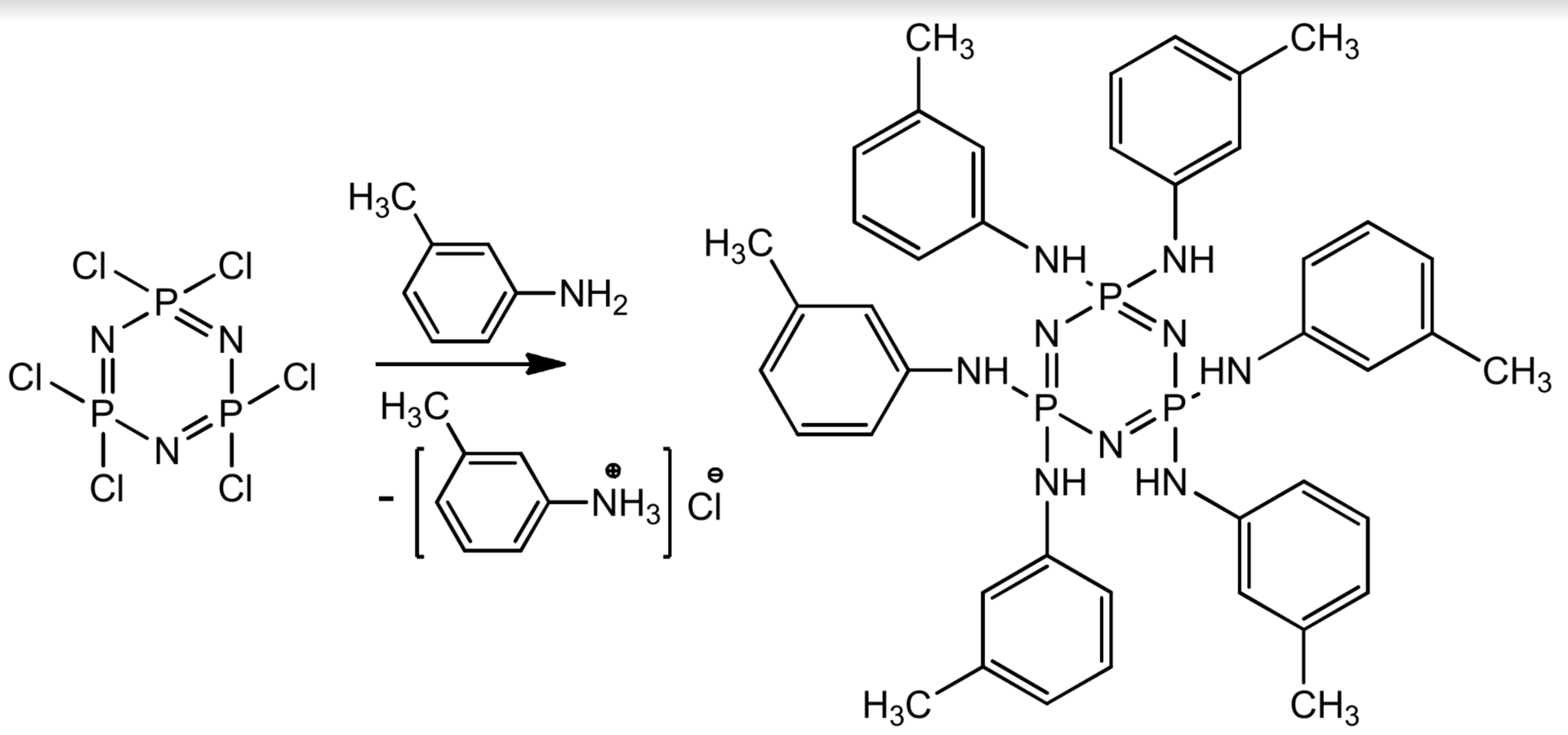

- Реакция синтеза производной фосфазена — катализатора полимеризации бензоксазина

- © РХТУ им. Д.И. Менделеева

Всё исходное сырьё для бензоксазинов также производится в России, отмечают учёные. Синтез проводится в специально изготовленном в РХТУ стометровом реакторе. На выходе получается тягучая смесь мономеров, которую для создания полимерного композита необходимо отвердить, то есть полимеризовать.

«Сами бензоксазины могут полимеризоваться без катализатора, но для этого нужна высокая температура порядка 180 °C и много времени — иногда более десяти часов. Приходится довольно долго держать печь нагретой, что невыгодно по затратам энергии и времени. Поэтому для сокращения издержек нужен катализатор, разработке которого и посвящена данная работа. Мы использовали соединения на основе фосфазена — так называют молекулы с двойными связями между атомами фосфора и азота, к которым «пришили» определённые молекулярные группировки», — рассказал один из авторов работы, декан факультета нефтегазохимии и полимерных материалов РХТУ Игорь Сиротин.

- Декан факультета нефтегазохимии и полимерных материалов РХТУ Игорь Сиротин (справа) вместе со своей командой в процессе синтеза нового полимера

- © РХТУ им. Д.И. Менделеева

В результате проведённых экспериментов учёным удалось подтвердить на практике сокращение времени полимеризации новых материалов в четыре раза. Горючесть полимера на основе бензоксазинов снизилась в сравнении с существующими аналогами более чем в десять раз. При этом, в отличие от других добавок, снижающих горючесть, использованный катализатор на основе фосфазена не ухудшил прочностные и механические свойства готового изделия.

«Без композитов не останемся»: в ОАК опровергли сообщения об угрозе проекту российского самолёта МС-21 из-за санкций США

«Без композитов не останемся»: в ОАК опровергли сообщения об угрозе проекту российского самолёта МС-21 из-за санкций США

«Ранее фосфазены никто не рассматривал в качестве катализаторов для полимеризации бензоксазинов. Кроме этого, в нашу технологию входит и производство самих бензоксазиновых мономеров, и многие другие тонкости, которые мы не готовы раскрывать, поскольку это ноу-хау. Главное, что в итоге мы добились очень неплохого результата — за восемь часов реализуется полный цикл получения бензоксазиновых мономеров, теперь мы умеем быстро и экономично превращать их в полимер», — заявил Игорь Сиротин.

Также учёные сообщили, что технологию производства композитных материалов на базе российского полимера планируют разработать и внедрить на производственных предприятиях корпорации «Росатом» в течение 2021 года. После изготовления композиты будут испытаны в готовых изделиях. Мощность опытного производства бензоксазиновых мономеров и их связующих составит до 200 тонн в год.

По данным разработчиков, огнестойкие полимеры будут в первую очередь использоваться при создании разных элементов интерьера салона воздушного судна, в том числе сотовых панелей пола российского лайнера МС-21. Также новые вещества найдут применение в транспортном строительстве и производстве электронной техники, уверены учёные.